kanban è stato sviluppato da Toyota da Taiichi Ohno. stava cercando un metodo efficiente che avrebbe reso possibile ottenere un alto livello di produzione. Kanban è un mezzo visuale Lean e viene spesso utilizzato in combinazione con il JIT (Just-in-time). Dei componenti vengono solo prodotti quando ce n’è richiesta. Kanban deriva dalle parole giapponesi “Kan” che significa “visuale” e “Ban” che significa “carta” o “cartello”. Usando dei semplici segnali visivi (oggi giorno anche digitali) viene dato un segnale al momento del bisogno. Per esempio ordinare dei prodotti.

SCOPRI DI PIÙ:

Iscriviti al Corso Introduttivo Gratuito, oppure se vuoi perfezionarti scegli uno dei corsi tra Yellow Belt, Green Belt e Black Belt.

KANBAN COME METODO DI PRODUZIONE

Kanban supporta la gestione di un sistema di produzione nel suo completo. Kanban è un ottima via per creare miglioramenti. Aree problematiche vengono evidenziate così che il numero di segnali Kanban in circolo diminuerá nel tempo. Il che significa anche che il numero di “lavoro in corso d’opera” viene diminuito.

RENDERE IL PROCESSO DI PRODUZIONE INTUITIVO

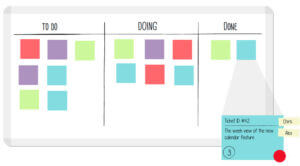

Kanban puó essere utilizzato in varie forme diverse. Uno di questi è il cartellone Kanban. Questa è una variante delle carte Kanban. Si fa un cartellone con sopra dei post-it, magneti e biglietti cosí da visualizzare le attivitá e la quantitá di lavoro. Ogni biglietto rappresenta un prodotto all’interno del processo di produzione ed il movimento sul cartellona mostra il processo di produzione. il cartellone viene spesso diviso in tre colonne: “in attesa di produzione”, “in produzione”, “Produzione finita”.

Un’altra forma di Kanban è il “two-bin” system (il sistema dei due contenitori). Il primo contenitore contiene l’inventario utilizzato in produzione. Il secondo contenitore contiene l’inventario di riserva. Appena il primo contenitore è vuoto, si toglie il kanban dal contenitore ed usato come segnale di rifornimento. il secondo contenitore viene avanti. una volta che il primo contenitore è stato rifornito, il sistema è di nuovo in equilibrio. Appena anche il secondo contenitore si svuota, e tramite il segnale kanban che è sempre nel contenitore, il rifornimento continua.

Ci sono diversi tipi di Kanban:

- Kanban di trasporto: un segnale verso la fase precedente che indica che materiale puó essere estratto dall’inventario e trasportato alla fase successiva. Un Kanban di questo tipo contiene informazioni del tipo: ID, da dove arriva, dove sta andando.

- Kanban di produzione: un segnale alla produzione che la produzione puó iniziare. Un Kanban di produzione contiene informazioni del tipo: il processo di produzioni, quali materiali saranno in uso, ID e destinazione del prodotto finito.

- Kanban del rivenditore: uguale al Kanban di trasporto ma localizzato dal fornitore.

- Kanban da segnale: è formato dal Kanban di produzione e dal Kanban dei materiali.

CALCOLARE IL LIVELLO DI INVENTARIO-KANBAN

Ci sono molti metodi per calcolare il livello di inventario corretto. Per poter calcolare quale è il livello di inventario ottimale servono alcuni dati. La richiesta/uso del prodotto (finito) e la variazione della richiesta/uso. se teniamo conti di questi fattori per decidere il livello di inventario ottimale, possiamo implementare kanban.

VUOI SAPERNE DI PIÙ!

Iscriviti al Corso Introduttivo Gratuito, oppure se vuoi perfezionarti scegli uno dei corsi tra Yellow Belt, Green Belt e Black Belt.

Richiedi il Prospetto Informativo

Compila il form qui sotto per ottenere immediatamente la nostra guida ai corsi con tutte le informazioni che ti servono.