PARALLELISMI TRA INDUSTRIA E SANITA’

IMPATTO SUI PROCESSI

Valentina Bartolucci*§, Daniele Nicoletti*§, Andrea Ianni**, Tommaso Petitti**^, Fulvio Manzo˚˚, Andrea Onetti Muda▫, Roberto Virgili*°

*Anatomia Patologica, Fondazione Policlinico Universitario Campus Bio-Medico di Roma; °UniCamillus Saint Camillus International University of Health and Medical Sciences; ** Unità di Ricerca in Igiene, statistica e sanità pubblica, Università Campus Bio-Medico di Roma; ^Direzione Sanitaria, IRCSS Fondazione don Carlo Gnocchi; ˚˚It Health Fusion; ▫Ospedale Pediatrico Bambino Gesù – IRCCS, Roma.

- Gli Autori hanno contribuito al lavoro in egual misura.

Responsabile della corrispondenza Roberto Virgili; mail: r.virgili@policlinicocampus.it

Abstract

Introduzione: Prendendo spunto dall’applicazione della metodologia Lean nel mondo produttivo industriale, ne abbiamo sperimentato le potenzialità nella gestione dei processi tecnici di Anatomia Patologica, in particolare nelle attività di inclusione e taglio, verificandone l’impatto in termini di efficienza ed efficacia.

Obiettivi: L’obiettivo dello studio è quello di dimostrare come la metodologia Lean possa essere utilizzata nei processi di laboratorio, contribuendone significativamente all’efficientamento.

Metodi: Applicando la metodologia “Lean thinking” abbiamo ridisegnato il processo di allestimento dei campioni istologici, eliminando gli sprechi di movimentazione e di tempo e riducendo la quota di WIP (work in process) del processo.

Risultati: L’applicazione della metodologia Lean al processo di allestimento tecnico dei campioni istologici ha consentito di ridurre il WIP (da 5,33 a 2 unità), migliorando sia l’efficienza, in termini di disponibilità dei vetrini per la refertazione, che l’efficacia, ottimizzando il tempo di processo necessario (PCE process cycle efficiency da 13.18 a 35.17).

Discussioni: Le modifiche apportate al processo mediante l’applicazione del metodo Lean hanno consentito un innalzamento del PCE ed una sensibile riduzione del WIP senza ricorso a risorse aggiuntive. Il WIP residuo è quindi aggredibile con un impiego inferiore di risorse ed una migliore distribuzione del carico di lavoro.

Conclusioni: L’implementazione delle tecniche Lean nei processi di Anatomia Patologica ha un impatto positivo sulla performance del laboratorio, in termini di tempestività della refertazione e di ottimizzazione dei carichi di lavoro del personale tecnico, rendendo quindi più facile per quest’ultimo la possibilità di partecipare ad attività di formazione professionale, o ad essere impiegato in attività specialistiche ad alto valore aggiunto.

Keywords: Lean, Six Sigma, TPS, VSM, UPTIME, WIP, CVA, BVA, NVA, PCE, PCT

Corrisponding author Roberto Virgili, mail: r.virgili@policlinicocampus.it

Abstract

Background: Starting from the application in the industrial production world, we studied and tested the application of the Lean methodology in the technical processes of Pathological Anatomy, and precisely in the inclusion and cutting activity, verifying the impact in terms of efficiency and effectiveness.

Methods: By applying the “Lean thinking” methodology we have redesigned the process of setting up the histological samples, eliminating the waste of handling and time and reducing the amount of WIP (work in process) of the process.

Objectives: The aim of the study is to demonstrate how the Lean methodology can be used in laboratory processes and contribute to their efficiency.

Results: After applying the Lean methodology to the technical preparation process of histological samples, we reduced the WIP (from 5.33 to 2 units), improved the efficiency in terms of availability of slides for reporting and efficacy optimizing the necessary process time (PCE process cycle efficiency from 13.18 to 35.17).

Discussion: The modified process, according to the Lean method, leads to an increase in the PCE and a significant reduction in the WIP, without resorting to additional resources. The residual WIP can be attacked, with a lower use of resources and a better distribution of the workload.

Conclusions: The implementation of Lean techniques in Pathological Anatomy processes has a positive impact on the performance of the laboratory, positive implications for the timeliness of the availability of the report for patients and allows an optimization and evaluation of a correct workload for technical unit with prospects for sizing the personnel necessary for these activities.

Keywords: Lean, Six Sigma, TPS, VSM, UPTIME, WIP, CVA, BVA, NVA, PCE, PCT

Introduzione

Il “Lean thinking” o pensiero snello è figlio della applicazione della metodologia originariamente ideata e sperimentata dal mondo industriale automobilistico (Toyota) e meglio conosciuta come TPS (Toyota Production System) che ha come focus principali l’eliminazione degli sprechi, l’individuazione delle attività a valore aggiunto con lo scopo di far scorrere nel migliore modo il flusso del valore a beneficio del cliente/paziente. Tali concetti vengono descritti originariamente nel 1951 Taiichi Ohno (4) che introdusse nel processo industriale automobilistico tale sistema evidenziando come valore aggiunto per la produzione lo scorrere del valore (flow) e l’eliminazione degli sprechi (7 tipi di waste). Nel 1996 J.P. Womack attraverso il suo libro introdusse tali concetti nel mondo occidentale. Parallelamente nel 1986 J.Welch introduce il concetto di miglioramento continuo attraverso una metodologia sperimentata, inizialmente in Motorola e quindi in General Electric, e volta a minimizzare i difetti di produzione, nota come “Six Sigma” con un valore ideale di difettosità di 6 sigma pari a 3.4 PPM (parti per milione).

Nel 2001 J.K. Linker (1) enuncia i 14 principi di management del TPS e nel 2002 M.L. George combina la qualità espressa dalla metodologia “Six Sigma” con l’efficienza di quella Lean coniugando le due tecniche in quella che attualmente va sotto la denominazione di “Lean-Six Sigma” (7).

Molte sono state le applicazioni della metodologia “Lean-Six Sigma” nei processi industriali ed interessanti sono state quelle applicate ai processi sanitari soprattutto clinico-assistenziali.

L’esperienza aziendale

“Nel mondo industriale l’applicazione dei sistemi di ottimizzazione ed efficientamento dei flussi produttivi ha reso possibili obbiettivi di qualità di primissimo livello. Passare alla gestione snella dell’azienda implica un cambiamento profondo nel modo di pensare ed agire che interessa i diversi livelli, da top management fino agli operatori, allineando l’intera organizzazione aziendale su progetti e obiettivi comuni.

Comprendere a fondo i principi e applicarli all’interno della propria azienda non è immediato: analizzare e mappare i flussi del valore, individuare le criticità e costruire un piano di azione operativo non è semplice. Si tratta di un vero e proprio percorso.

Come prima esperienza, nel 2016 fu varato un primo progetto secondo la metodologia Kaizen (6), orientato all’efficientamento del flusso produttivo negli uffici amministrativi dell’azienda, focalizzando il valore aggiunto delle risorse a disposizione ed eliminando o comunque riallocando le attività time consuming.

Questo primo progetto, applicato con rigore e metodologia ha di fatto aperto una era in cui l’applicazione delle metodologie di efficientamento ha trovato largo consenso. Infatti sia nella gestione dei progetti aziendali (dalla ricerca e sviluppo all’implementazione dei nuovi sistemi IT, etc) che nella gestione dei flussi produttivi si sono ottenuti importanti traguardi. Nelle “catene” di produzione, diventate “isole” di produzione, si è arrivati ad aumentare la capacità produttiva del 400% considerando come arco temporale la produzione media annuale degli anni precedenti, consentendo una maggiore disponibilità di prodotti richiesti dal mercato della diagnostica in vitro. Tale risultato è stato possibile solo dopo l’applicazione di una metodica di Lean atta a migliorare i processi aziendali. Tale applicazione si è rivolta anche ad altre aree aziendali, generalmente poco coinvolte nei processi Lean. L’area del marketing di prodotto e strategico; cosi come l’area della gestione commerciale, dove nei flussi operativi sono stati apportate modifiche volte ad eliminare “bottleneck” ed attività NVA sussidiate attraverso sostituzione tecnologica a software di gestione dotati di elevata autonomia”.

Importante il parallelismo tra applicazioni in industria e sanità in particolar modo per le aziende che gravitano intorno al mondo sanitario. Tuttavia, nonostante l’evidenza di un notevole beneficio in efficienza ed efficacia, scarse sono state le applicazioni nella diagnostica di laboratorio, e in particolare nel laboratorio di Anatomia Patologica, che come processo produttivo ben si presterebbe a tale revisione.

Tale campo perciò si presta più di altri ad una applicazione Lean, allo scopo di recuperare efficienza ed efficacia e correttamente definire i valori di produzione media di un laboratorio, tali da garantirne continuità e stabilità nel tempo.

Lo scopo è quello di massimizzare il tempo a valore aggiunto per tale attività (value added time) minimizzando quello non a valore aggiunto (non added time). Il margine di efficienza dei sistemi varia generalmente dal 10 al 30%, con un margine di miglioramento che va dal 70 al 90%; un approccio “classico” alla risoluzione del problema prevede di migliorare l’efficienza del tempo a valore aggiunto, trascurando di agire sul ben più aggredibile tempo non a valore aggiunto, rappresentato da sprechi (waste) ed attività non necessarie o rimodulabili (3).

Lo studio si concentra sul processo di allestimento del vetrino istologico, dall’inclusione in paraffina alla consegna del vetrino stesso all’anatomopatologo, ancora legato a processi manuali sui quali incide notevolmente una variabile legata alla competenza della risorsa umana, che in laboratori ad alta produttività crea ritardi di produzione legati a carenze organizzative di processo.

Lo studio è stato condotto sull’attività di routine di un laboratorio che produce circa 80.000 inclusioni annue e limitato alla sola fase di allestimento dell’inclusione e del vetrino, attualmente gestite esclusivamente dai tecnici di laboratorio. Le fasi precedenti a tali attività (accettazione, campionamento), seppure prese in considerazione ed oggetto di ulteriori approfondimenti ed analisi non sono incluse in questo lavoro che si focalizza sull’ottimizzazione del processo tecnico.

Obiettivi

L’ obiettivo dello studio è quello di dimostrare come la metodologia Lean può essere utilizzata nei processi di laboratorio e contribuire all’efficientamento degli stessi. In particolare l’applicazione sulle attività tecniche di inclusione, taglio, colorazione e consegna dei preparati istologici, può contribuire ad una più efficace distribuzione del carico di lavoro, ad una sua corretta definizione e ad un incremento dell’efficienza creando un flusso continuo ed ottimale di lavoro riducendo i tempi di produzione del vetrino istologico e la disponibilità per la refertazione.

Metodi

Value stream map

Nella fase iniziale dello studio sono stati raccolti tutti gli elementi (azioni, attività, valori numerici, risorse impiegate, tempi, volumi, ecc.) che costituiscono il processo di allestimento tecnico del campione istologico.

Sono state individuate e raggruppate le fasi lavorative che compongono il processo (inclusione, pulizia e riordino, sgrosso, taglio, colorazione) ed elencate in sequenza. Sono state raccolte tutte le informazioni utili e rilevanti che compongono il processo (ore lavorative, unità lavorative, strumentazioni utilizzate ed eventuali vincoli e/o colli di bottiglia (bottleneck). In seguito all’analisi del processo sono state individuate le attività a valore aggiunto (value added), quelle non a valore aggiunto ma necessarie allo svolgimento del processo (business value added) e quelle non a valore aggiunto (non value added) per verificarne l’eliminazione.

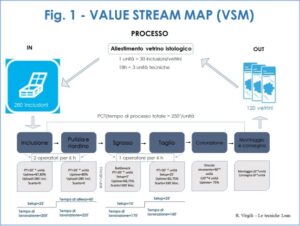

Tutti i dati rilevati su descritti sono quindi stati messi in evidenza su una lavagna disegnando la mappa del valore (value stream map) del processo (fig. 1).

Fig. 1 – Value stream map pre-implementazione

Analisi dei dati rilevati

Il processo di allestimento del vetrino istologico attualmente applicato in laboratorio prevede una media di 280 inclusioni/giorno con una media di distribuzione di 2/3 di prelievi operatori e 1/3 biopsie. Sono impiegate 2 unità tecniche 1 nella attività di inclusione e taglio ed 1 unità alla sola attività di taglio per 6 ore lavorative giornaliere (8.00/14.00) su 5 giorni. E’ stata identificata come unità di prodotto 30 inclusioni/vetrini in considerazione del vincolo dato dal cestello di colorazione.

I tempi di lavorazione sono riferiti alla produzione di 1 unità di prodotto (30 inclusioni/vetrini) in relazione alle fasi di lavorazione per un totale di 9 unità di inclusione e 4 unità di taglio in considerazione delle ore disponibili (12 ore / 2 unità tecniche) e senza ricorso a plus orario:

- Tempo di inclusione: 40’ + 5’ di set time ogni 2 unità di prodotto (60 inclusioni) per un totale di 205’ per 9 unità totali (280 inclusioni) con un uptime (percentuale di tempo operativo) del 87.80%;

- Tempo di pulizia-riordino: 20’ per unità di prodotto + 45’ di tempo di attesa (vedi tempo di inclusione) per un totale di 225’ per 9 unità totali (280 inclusioni) con un uptime del 80%;

- Tempo di sgrosso: 40’ ogni 2 unità di prodotto + 45’ di tempo di attesa (vedi tempo di pulizia-riordino) + 10 minuti di set up strumento per un totale di 135’ per 4 unità di prodotto con un uptime di 68.75% e con un WIP (work in progress) di 5.33 unità di prodotto;

- Tempo di taglio: 60’ ogni 2 unità di prodotto + 25’ di tempo di set up strumento per un totale di 145’ per 4 unità di prodotto con un uptime di 82.75%;

- Tempo di colorazione: 90’ per 1 unità di prodotto per un totale di 240’ per 4 unità di prodotto (1 ogni 30’) con un uptime di 75%;

- Tempo di montaggio vetrini 10’;

- Tempo di consegna vetrini 10’.

Dai dati sui tempi di lavorazione comprensivi dei tempi di attesa e di set up e dell’impiego di 3 unità pari a 18 ore lavorative/giorno si evince che:

- Il CVA (customer value added) è di 190’ per unità di prodotto (30 blocchetti/vetrini);

- Il PCT (process cycle time o tempo di processo totale del ciclo comprensivo di CVA+ tempo di attesa + tempo di set up) è di 250’;

- L’EXIT RATE (output di un processo in un determinato periodo di tempo) è di 120 inclusioni/vetrini giorno pari a 6,66 inclusioni/vetrini ora;

- Il WIP (work in progress ovvero inclusioni non lavorate) è di 160 inclusioni/giorno;

- Il PCE (process cicle efficiency o percentuale di efficienza del ciclo) è del 13.18%.

Il valore di PCE di 13.18 % attuale risulta di quindi poco superiore al margine di efficienza dei sistemi che statisticamente si pongono tra il 10% ed il 30% max.

Il processo così descritto porta ad un WIP giornaliero di 5.33 unità di prodotto (160 inclusioni) che attivano il giorno successivo un diverso ciclo lavorativo che inizia dalla fase di sgrosso senza subire le attese della fase di inclusione, pulizia e riordino e con un tempo di sgrosso di 80’ + 10’ di tempo set up strumentazione per un totale di 90’ per 4 unità di prodotto con un uptime del 88,88%.

Il tempo di taglio per unità di prodotto rimane invariato ed è di 30’ + 10’ di set up strumentazione per un totale di 120’ per 4 unità di prodotto con un uptime del 82.75% e con un WIP di 1.33 unità di prodotto (40 inclusioni). Restano invariate le successive fasi lavorative (colorazione, montaggio e consegna vetrini).

Confrontando quindi le fasi di lavoro, quella di sgrosso presenta una differenza di uptime che passa dal 68.75% al 88.88% con un WIP che scende dal 5.33 al 1.33 unità di prodotto:

- Tempo di sgrosso: 80’ ogni 4 unità di prodotto + 10 minuti di set up strumento per un totale di 90’ per 4 unità di prodotto con un uptime di 88.88% e con un WIP (work in progress) di 1.33 unità di prodotto (40 inclusioni);

- Tempo di taglio: 60’ ogni 2 unità di prodotto + 25’ di tempo di set up strumento per un totale di 145’ per 4 unità di prodotto con un uptime di 82.75%;

- Tempo di colorazione: 90’ per 1 unità di prodotto per un totale di 240’ per 4 unità di prodotto (1 ogni 30’) con un uptime di 75%;

- Tempo di montaggio vetrini 10’;

- Tempo di consegna vetrini 10’.

Dai dati dei tempi di lavorazione comprensivi dei tempi di attesa e di set up e dell’impiego di 1 unità pari a 6 ore lavorative/giorno si evince che:

- Il CVA (customer value added) è di 160’ per unità di prodotto (30 blocchetti/vetrini);

- Il PCT (process cycle time o tempo di processo totale del ciclo comprensivo di CVA+ tempo di attesa + tempo di set up) è di 195’;

- L’EXIT RATE (output di un processo in un determinato periodo di tempo) è di 120 inclusioni/vetrini giorno pari a 6,66 inclusioni/vetrini ora;

- Il WIP (work in progress ovvero inclusioni non lavorate) è di 40 inclusioni/giorno;

- Il PCE (process cicle efficiency o percentuale di efficienza del ciclo) è del 44.33%.

Il secondo processo descritto, sicuramente più efficiente, risulta in realtà inefficace in ottica di T.A.T. (turn around time) poiché si riferisce al taglio del WIP del giorno precedente.

Risultati

Lean implementation

La value stream map e l’analisi dei dati raccolti, passaggi preliminari della tecnica Lean, hanno consentito di fotografare la situazione attuale ponendo come obiettivo iniziale l’aumento del PCE giornaliero al 30% in considerazione dei 2 diversi livelli di performance riscontrati nei due percorsi (13.75 vs 44.33) riducendo il WIP.

Stante i valori attuali per raggiungere un aumento pari al 30% del PCE giornaliero sarebbero necessarie 10.55 ore lavorative in aggiunta alle 18 attuali (PCT target = CVA / PCE target).

In considerazione della incomprimibilità delle attività “business value added” e della possibilità di minimizzare i tempi di attesa, le azioni necessarie per raggiungere tale target sono quindi:

- Aumento della risorsa umana in termini di tempo/unità di personale.

- Differenziazione dei tempi di processo per tipologia di prelievo (operatori vs biopsie) mantenendo la stessa quantità di risorse in termini di tempo/unità di personale.

Si è scelto di intraprendere inizialmente l’opzione b) in considerazione della diversa tempistica di processazione dei prelievi operatori (12 ore di processazione) rispetto alle biopsie (4 ore di processazione). Come detto in precedenza delle 280 inclusioni 1/3 sono rappresentate da biopsie.

Per l’attuazione di tale modifica si è provveduto ad azzerare il WIP giornaliero in un momento di minore carico di lavoro (agosto) così da poter iniziare il nuovo ciclo senza WIP.

Le biopsie pervenute ed accettate entro le 10.30 (provenienti dalle sale endoscopiche/di diagnostica delle immagini prelevate il giorno antecedente) vengono processate ed incluse e riordinate nella stessa giornata, mentre i prelievi operatori vengono inviati a processazione con ciclo notturno.

Di conseguenza il giorno seguente avremo 1 unità tecnica (6 ore: 8.00/14.00) inizia il suo turno con l’allestimento tecnico delle biopsie già pronte (sgrosso, taglio, colorazione e consegna) senza tempi di attesa relativi all’attività di inclusione e di riordino.

Le altre 2 unità troveranno 1/3 di inclusioni in meno da includere terminando prima tale attività ed avendo a disposizione più tempo per l’allestimento tecnico (riordino, sgrosso, taglio, colorazione e consegna):

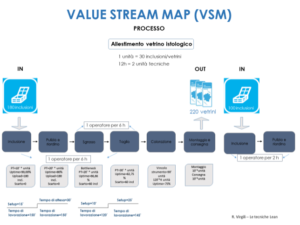

- Tempo di inclusione: 40’ + 5’ di set time ogni 2 unità di prodotto (60 inclusioni) per un totale di 135’ per 6 unità totali (180 inclusioni) con un uptime (percentuale di tempo operativo) del 90.00%;

- Tempo di pulizia-riordino: 20’ per unità di prodotto + 30’ di tempo di attesa (vedi tempo di inclusione) per un totale di 120’ per 6 unità totali (180 inclusioni) con un uptime del 80.00%;

- Tempo di sgrosso: 40’ ogni 2 unità di prodotto + 30’ di tempo di attesa (vedi tempo di pulizia-riordino) + 10 minuti di set up strumento per un totale di 120’ per 4 unità di prodotto con un uptime di 66.66% e con un WIP (work in progress) di 2 unità di prodotto;

- Tempo di taglio: 60’ ogni 2 unità di prodotto + 25’ di tempo di set up strumento per un totale di 145’ per 4 unità di prodotto con un uptime di 82.75%;

- Tempo di colorazione: 90’ per 1 unità di prodotto per un totale di 240’ per 4 unità di prodotto (1 ogni 30’) con un uptime di 75%;

- Tempo di montaggio vetrini 10’;

- Tempo di consegna vetrini 10’.

Confrontando i dati di partenza e dopo l’implementazione Lean si può notare come tutti gli “uptime” sono migliorati ed il WIP passa da 5.33 unità a 2 unità e quindi si evince che:

- Il CVA (customer value added) è di 190’ per unità di prodotto (30 blocchetti/vetrini);

- Il PCT (process cycle time o tempo di processo totale del ciclo comprensivo di CVA+ tempo di attesa + tempo di set up) è di 250’;

- L’EXIT RATE (output di un processo in un determinato periodo di tempo) è di 120 inclusioni/vetrini giorno pari a 6,66 inclusioni/vetrini ora;

- Il WIP (work in progress ovvero inclusioni non lavorate) è di 60 inclusioni/giorno;

- Il PCE (process cycle efficiency o percentuale di efficienza del ciclo) è del 35.17%.

Fig. 2 – Value stream map post-implementazione

Discussione

Il processo così modificato ha portato ad un innalzamento del PCE dal 13.18% al 35.17% con una sensibile riduzione del WIP e senza ricorso a risorse aggiuntive. Il WIP residuo è quindi aggredibile con un impiego di 3.5 h aggiuntive anziché 9.46 h necessarie prima della revisione Lean.

Il sistema così modificato è risultato anche più efficiente consentendo una consegna dei vetrini allestiti a partire dalla tarda mattinata (11.00 circa), rispetto al primo pomeriggio del vecchio processo.

Gli operatori hanno avuto lo stesso carico di lavoro più distribuito nel tempo e tra gli operatori stessi avendo anticipato l’inclusione delle biopsie e quindi riducendo il carico di lavoro dell’inclusione del giorno successivo di 1/3.

Il maggior grado di efficienza ha avuto risvolti positivi sia sulla motivazione del personale che sulla performance complessiva del laboratorio con una sensibile riduzione del T.A.T. di allestimento tecnico (5).

Il ricorso a meno ore aggiuntive per la copertura del carico di lavoro per tale attività del laboratorio, oltre ad un minor costo aziendale, ha rappresentato una ottimizzazione dello stesso perché utilizzabile per altre attività.

Conclusioni

La metodologia Lean, già applicata con successo nel mondo industriale e da alcuni anni anche nel mondo sanitario, rappresenta lo strumento più efficace per il miglioramento dei processi dei sistemi sanitari. L’applicazione alle attività cliniche e soprattutto alle attività di laboratorio consente di efficientare i processi con riduzione dei costi e miglioramento delle performance.

Un ulteriore traguardo raggiunto da tale applicazione è stato anche il dimensionamento del corretto carico di lavoro per unità tecnica molto discusso nei laboratori di Anatomia Patologica, ed oggetto di molta variabilità in assenza di uno standard di riferimento.

Tale lavoro vuole anche essere uno strumento “benchmark” per attribuire il corretto carico di lavoro per unità tecnica, con il mantenimento sia della qualità del risultato che della sicurezza del paziente e si presta come riferimento per il corretto dimensionamento del personale tecnico per tale attività che è quella più “time consuming” tra quelle del laboratorio.

Tutto il lavoro effettuato non può prescindere dall’utilizzo di adeguate strumentazioni, dalle stampanti di vetrini ed inclusioni e dalla formazione e motivazione del personale tecnico che in questo processo poco automatizzato sono ancora in grado di fare la differenza rispetto a sistemi laboratoristici più automatizzati.

Bibliografia

- Jeffrey K. Linker, Luciano Attolico: Toyota Way Hoepli editore

- G. Nicosia, F. Nicosia: Tecniche Lean in Sanità – Franco Angeli editore

- Perrella, R. Leggeri: La caccia e la lotta agli sprechi in Sanità – Franco Angeli editore

- Taiichi Ohno: Lo spirito Toyota – Piccola Biblioteca Einaudi editore

- Cadonati, F. de Gennato, G. de Gennaro: Change Management: opportunità o minaccia? – Franco Angeli editore

- Masaaki Imai: Gemba Kaizen, un approccio operativo alle strategie del miglioramento continuo – Franco Angeli

- L. George, D.Rowlands: Lean Six Sigma Pocket Toolbook – McGraw-Hill

Special Thanks to:

Nicola Bergamo di “The Lean Six Sigma company” per i suoi insegnamenti.

WhatsApp us